熱壓罐成型工藝是一種廣泛應用于復合材料制造的高壓高溫固化技術,尤其在航空航天、汽車工業和高端體育器材領域占據重要地位。該工藝通過精確控制溫度、壓力和時間,使預浸料或樹脂體系在密閉環境中完成固化,形成高強度、輕量化的復合構件。以下將詳細闡述熱壓罐成型工藝中涉及的輔材與核心設備。

一、主要輔材

- 預浸料:作為基礎材料,預浸料由增強纖維(如碳纖維、玻璃纖維)與樹脂體系(如環氧樹脂、雙馬來酰亞胺)預先浸漬制成,提供結構強度和成型基礎。

- 脫模劑:涂覆于模具表面,防止固化后的制品粘連,常用類型包括溶劑型、水基和半永久性脫模劑。

- 透氣氈和真空袋膜:透氣氈用于疏導揮發物和殘余氣體,真空袋膜(通常為尼龍或聚酰亞胺材質)與密封膠帶配合,形成密閉真空環境,確保壓力均勻傳遞。

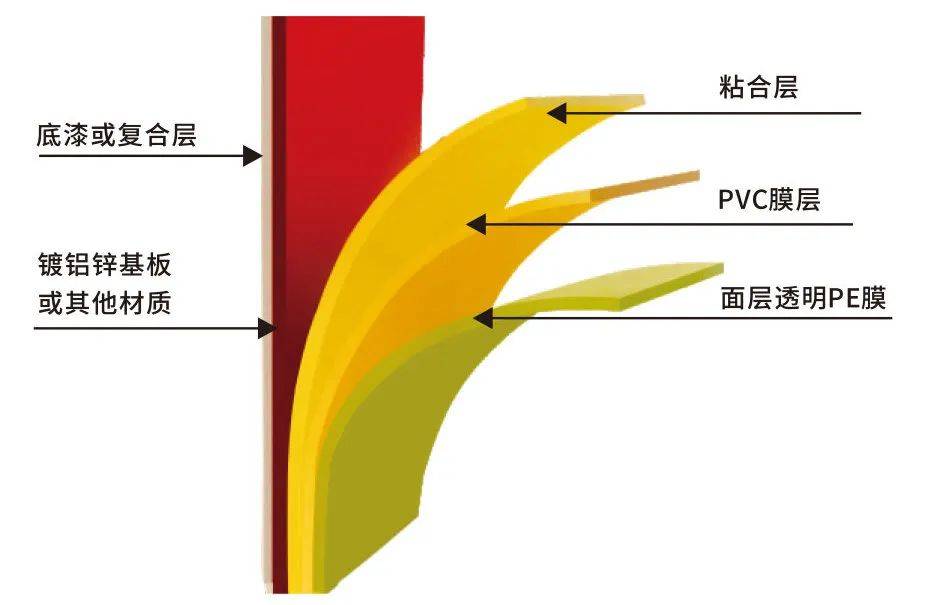

- 隔離膜與吸膠材料:隔離膜(如特氟龍膜)防止樹脂污染透氣氈,吸膠材料(如吸膠氈)吸收多余樹脂,優化纖維含量和制品質量。

- 密封膠帶:用于真空袋系統的邊緣密封,保證系統氣密性。

- 熱電偶與傳感器:監測固化過程中的溫度分布,輔助工藝控制。

二、核心設備

- 熱壓罐:主體設備,為耐壓容器,提供高溫(最高可達400°C以上)和高壓(通常0.5-2.5 MPa)環境,內置加熱系統、冷卻裝置和氣流循環風扇,確保溫度均勻性。

- 真空系統:包括真空泵、管路和閥門,用于抽取袋內空氣,排除氣泡和揮發物,提升制品致密性。

- 控制系統:集成溫度、壓力、真空度監測與調節模塊,通過PLC或計算機實現自動化工藝曲線管理。

- 模具:根據制品形狀設計,常用材料包括鋼、鋁合金或復合材料,需具備高導熱性和耐熱性。

- 輔助加熱與冷卻單元:部分系統配備外部加熱器或冷卻器,以加速工藝周期。

三、工藝中的涂膜科技應用

在熱壓罐成型中,涂膜科技主要體現在預浸料的制備和表面處理階段。例如,通過精密涂布技術將樹脂均勻涂覆于纖維上,形成厚度一致的預浸料;脫模劑和隔離膜的涂覆也依賴涂膜工藝,以確保均勻覆蓋和無缺陷轉移。涂膜科技還用于功能性涂層施加,如抗紫外線或導電涂層,以擴展復合材料的應用范圍。

熱壓罐成型工藝的成功依賴于輔材的合理選擇與設備的精密控制。輔材如預浸料、真空袋組件和脫模劑保障了成型質量,而熱壓罐、真空系統及控制系統則提供了必要的工藝環境。隨著涂膜科技的進步,輔材性能不斷提升,推動了熱壓罐工藝在高效、高質量制造方向的發展。未來,智能化與綠色材料將是該工藝演進的關鍵趨勢。